MPCNC Double Belt - dziennik budowy JGFTW

: 19 paź 2019, 07:04

Cześć,

Będę opisywał w tym wątku swoją przeprawę do w pełni działającego MPCNC ( oby ). Będzie to moje pierwsze CNC i nie mam żadnego doświadczenia z tymi maszynami, ale że mam z drukarkami to mniej się obawiam że coś zepsuję, bo zawsze można wydrukowac jeszcze raz

). Będzie to moje pierwsze CNC i nie mam żadnego doświadczenia z tymi maszynami, ale że mam z drukarkami to mniej się obawiam że coś zepsuję, bo zawsze można wydrukowac jeszcze raz

postanowiłem zbudować CNC głównie do frezowania aluminium ( niewielkie arkusze, maksymalnie 500x500mm ) od czasu do czasu jakieś drewno i raz na ruski rok plastik (PP, PTFE)

Przekonał mnie projekt BraunsCNC : https://www.thingiverse.com/thing:3101774

Jest to POC, że da się frezować aluminium na takiej drukowanej maszynie :

źródło: https://www.youtube.com/watch?v=k-2kr4tGEIQ

Udało mi się skontaktować z autorem i twierdził że rok od publikacji projektu wciąż korzysta z MPCNC do alu ( a nawet stali ) pomimo drastycznej zmiany koncepcji projektu.

) pomimo drastycznej zmiany koncepcji projektu.

Generalnie MPCNC jako konstrukcja jest sprawdzona przez bardzo szerokie grono, w tym nawet nasz forumowy kolega w tym wątku opisuje swój sprzęt : viewtopic.php?t=3570

--------------- OGÓLNE ZAŁOŻENIA PROJEKTU----------------------

- Musi dać sobie radę z Aluminium do gr 10mm

- Możliwość obrabiania stali ( do gr. 5mm )

- Tolerancje jak w drukarce max +/- 0.25

- Mobilność konstrukcji

Założenia opcjonalne (musi działać):

* bezproblemowo

* łatwo

* przyjemnie

Będę w pełni zadowolony, jeżeli uda się doprowadzić maszynę do stanu, w którym nie bałbym się jej zostawić bez nadzoru, po prostu jeżeli wszystko ustawię dobrze to zadaje jej plik i nie boję się, że wrócę i zastanę kupę gruzu lub wszystko się rozpadnie jak tylko zamknę oczy na chwilę.

Czyli taki cel jak przy drukarce 3d.

Wymiary pola roboczego maszyny to 516 x 516 x 77 [mm]

Wymiary zewnętrze X,Y to 80 x 80 [cm]

Krótko o kupionych częściach ( dokładne podsumowanie i podliczenie w formie BOMu zamieszczę jak skończę konstrukcję - narazie wyliczanka mniej więcej ) :

------------MECHANIKA-------------

- łożyska 608 kupiłem na allegro te same co Kswiorek w swoim poście ( 80szt za ok 75zł )

- wszystkie elementy metalowe (rury 25mm, L profil 20x20x3) kupiłem w jednym sklepie, który znalazłem na necie : https://metal-e.pl/ ( zewnętrzne rury gładkie kupiłem o grubości ścianki 3mm natomiast wewnętrzne 1.5mm grubości ścianki, z zamierzeniem, że usztywni to trochę konstrukcję ).

- silniki kupiłem na allegro : CNCshop ( 5szt jakieś 225 zł )

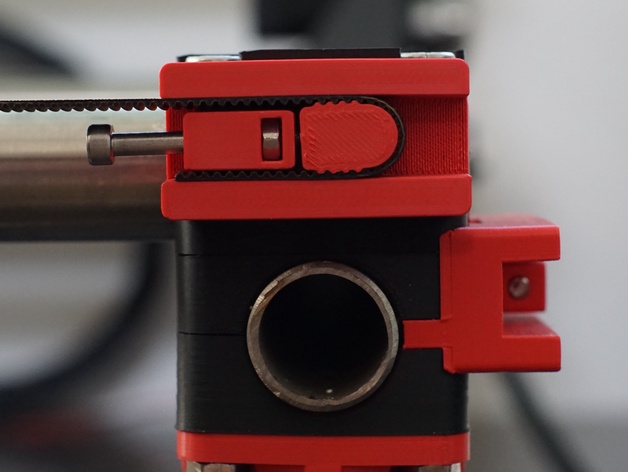

- pasek gt2 18mm oraz gt2 pulley kupiłem na aliexpress ( 7m paska + 4szt gt2 pulley kosztowały 180 zł )

- śruby z nakrętkami kupiłem lokalnie ( trochę poniżej 60 zł )

- zamówiłem lokalnie u gościa z OLX stół spawany z profili stalowych, na kółkach i z wpapadającym (wymiennym) blatem. 480zł

- Silnik do frezarki kupiłem dokładnie taki sam jak autor projektu : AMB Kress 1050 FME-P za 1300 zł (korciło mnie żeby przyżydzić, ale miałem wrażenie że jak kupie jakąś myśl technologiczną zza wielkiego muru na wrzeciono to będzie równie wielki smutek jak przyjdzie do skomplikowanej roboty na wymagającym materiale). Warte wzmianki jest to, że sterowanie obrotami silnika odbywa się pooprzez pokrętło jak w Dremlu. Wersja z kablem do enkodera PWM była aż o 500 zł droższa.

- Filamentu łącznie zeszło mi 1.5kg PETG i 2.5kg PLA.

Elementy drukowane wydrukowałem z PETG ( kolor żółty ) reszte z PLA ( kolor czarny ), drukowałem wszystko jakieś 300h i zużyłem łącznie 4kg filamentu - wyjątkowo pechowo, bo musiałem poprawiać niektóre elementy, ponieważ mam same bramowce i przy wielu detalach z PETG był problem ze skurczem materiału i podwijaniem się elementów u podstawy. Niektóre wyszły po prostu podwinięte, ale parę razy zdarzyło się, że 1-2 podwinęły się następeni oderwały i pociągnęły za sobą wszystkie detale ze stołu ;( Miałem stół na 70C ale z perspektywy czasu myślę, że mogłem dać 80C+ a nawet 90C ). Jak ktoś nie ma takiego szczęścia jak ja to nie powinno mu zejść więcej niż 3kg

-------------ELEKTRONIKA------------

- Płytę główną początkowo chciałem wykorzystać walającą się Mini-Rambo 1.3a (w zestawie od V1 engineering jest właśnie takie), jednak nie nadaje się do konfiguracji w Dual Endstop - czyli do osi X,Y po 2 endstopy, ponieważ wymaga to, żeby do każdego silnika był osobny sterownik. Mam wolną płytkę MKS GEN L (90zł), więc użyje jej i zobaczymy co z tego wyjdzie.

- Sterowniki silnika mam LV8729 (75zł), natomiast w pogotowiu czekają DRV8825 (których mam nadzieję nie musieć wykorzystać).

- Narazie odgrzebałem z szuflady zasilacz uniwersalny od lapka 19V 90W - obawiam się, że może być za słaby, więc będę rozglądał się za innym.

- Krańcówki mechaniczne chciałbym wykorzystać na oś X i Y (po dwie), a na oś Z albo czujnik indukcyjny albo pojemnościowy.

- Rpi 3b (150zl)

-----------OPROGRAMOWANIE-------------

- Marlin jako FW kontrolera

- ESTLCAM do przygotowywanie gcodów

- Obsługa maszyny po WIFI zapewni CNCjs zainstalowne w RPI na Raspbianie

-------------------------------------

Pozostałe potrzebne rzeczy , których jeszcze nie mam rozeznanych / namierzonych, a na pewno będę jak najszybciej potrzebował :

- kompresor i nawiew do wydmuchiwania opiłków

- podstawa, do której przytwierdze ramę - myślałem o sklejce 20mm / płycie mdf 15-20mm / płycie PTFE (lub PET ) 10-15mm ( najlepiej już przefrezowana i z wyciętymi mocowaniami na materiał, jak np stół teowy albo zwykłe otwory na śruby )

- frezy i odpowiednie mocowania er16

--------------------------------------------------

Zdjęcia z budowy :

Wydrukowane z PETG-g "Rollery" sprawiały mi bardzo wiele trudności, między innymi dlatego, że ich otwór na łożysko był za mały i podczas gwintowania część pęka : Wydrukowałem je jeszcze raz z PLA -:

Będę opisywał w tym wątku swoją przeprawę do w pełni działającego MPCNC ( oby

postanowiłem zbudować CNC głównie do frezowania aluminium ( niewielkie arkusze, maksymalnie 500x500mm ) od czasu do czasu jakieś drewno i raz na ruski rok plastik (PP, PTFE)

Przekonał mnie projekt BraunsCNC : https://www.thingiverse.com/thing:3101774

Jest to POC, że da się frezować aluminium na takiej drukowanej maszynie :

źródło: https://www.youtube.com/watch?v=k-2kr4tGEIQ

Udało mi się skontaktować z autorem i twierdził że rok od publikacji projektu wciąż korzysta z MPCNC do alu ( a nawet stali

Generalnie MPCNC jako konstrukcja jest sprawdzona przez bardzo szerokie grono, w tym nawet nasz forumowy kolega w tym wątku opisuje swój sprzęt : viewtopic.php?t=3570

--------------- OGÓLNE ZAŁOŻENIA PROJEKTU----------------------

- Musi dać sobie radę z Aluminium do gr 10mm

- Możliwość obrabiania stali ( do gr. 5mm )

- Tolerancje jak w drukarce max +/- 0.25

- Mobilność konstrukcji

Założenia opcjonalne (musi działać):

* bezproblemowo

* łatwo

* przyjemnie

Będę w pełni zadowolony, jeżeli uda się doprowadzić maszynę do stanu, w którym nie bałbym się jej zostawić bez nadzoru, po prostu jeżeli wszystko ustawię dobrze to zadaje jej plik i nie boję się, że wrócę i zastanę kupę gruzu lub wszystko się rozpadnie jak tylko zamknę oczy na chwilę.

Czyli taki cel jak przy drukarce 3d.

Wymiary pola roboczego maszyny to 516 x 516 x 77 [mm]

Wymiary zewnętrze X,Y to 80 x 80 [cm]

Krótko o kupionych częściach ( dokładne podsumowanie i podliczenie w formie BOMu zamieszczę jak skończę konstrukcję - narazie wyliczanka mniej więcej ) :

------------MECHANIKA-------------

- łożyska 608 kupiłem na allegro te same co Kswiorek w swoim poście ( 80szt za ok 75zł )

- wszystkie elementy metalowe (rury 25mm, L profil 20x20x3) kupiłem w jednym sklepie, który znalazłem na necie : https://metal-e.pl/ ( zewnętrzne rury gładkie kupiłem o grubości ścianki 3mm natomiast wewnętrzne 1.5mm grubości ścianki, z zamierzeniem, że usztywni to trochę konstrukcję ).

- silniki kupiłem na allegro : CNCshop ( 5szt jakieś 225 zł )

- pasek gt2 18mm oraz gt2 pulley kupiłem na aliexpress ( 7m paska + 4szt gt2 pulley kosztowały 180 zł )

- śruby z nakrętkami kupiłem lokalnie ( trochę poniżej 60 zł )

- zamówiłem lokalnie u gościa z OLX stół spawany z profili stalowych, na kółkach i z wpapadającym (wymiennym) blatem. 480zł

- Silnik do frezarki kupiłem dokładnie taki sam jak autor projektu : AMB Kress 1050 FME-P za 1300 zł (korciło mnie żeby przyżydzić, ale miałem wrażenie że jak kupie jakąś myśl technologiczną zza wielkiego muru na wrzeciono to będzie równie wielki smutek jak przyjdzie do skomplikowanej roboty na wymagającym materiale). Warte wzmianki jest to, że sterowanie obrotami silnika odbywa się pooprzez pokrętło jak w Dremlu. Wersja z kablem do enkodera PWM była aż o 500 zł droższa.

- Filamentu łącznie zeszło mi 1.5kg PETG i 2.5kg PLA.

Elementy drukowane wydrukowałem z PETG ( kolor żółty ) reszte z PLA ( kolor czarny ), drukowałem wszystko jakieś 300h i zużyłem łącznie 4kg filamentu - wyjątkowo pechowo, bo musiałem poprawiać niektóre elementy, ponieważ mam same bramowce i przy wielu detalach z PETG był problem ze skurczem materiału i podwijaniem się elementów u podstawy. Niektóre wyszły po prostu podwinięte, ale parę razy zdarzyło się, że 1-2 podwinęły się następeni oderwały i pociągnęły za sobą wszystkie detale ze stołu ;( Miałem stół na 70C ale z perspektywy czasu myślę, że mogłem dać 80C+ a nawet 90C ). Jak ktoś nie ma takiego szczęścia jak ja to nie powinno mu zejść więcej niż 3kg

-------------ELEKTRONIKA------------

- Płytę główną początkowo chciałem wykorzystać walającą się Mini-Rambo 1.3a (w zestawie od V1 engineering jest właśnie takie), jednak nie nadaje się do konfiguracji w Dual Endstop - czyli do osi X,Y po 2 endstopy, ponieważ wymaga to, żeby do każdego silnika był osobny sterownik. Mam wolną płytkę MKS GEN L (90zł), więc użyje jej i zobaczymy co z tego wyjdzie.

- Sterowniki silnika mam LV8729 (75zł), natomiast w pogotowiu czekają DRV8825 (których mam nadzieję nie musieć wykorzystać).

- Narazie odgrzebałem z szuflady zasilacz uniwersalny od lapka 19V 90W - obawiam się, że może być za słaby, więc będę rozglądał się za innym.

- Krańcówki mechaniczne chciałbym wykorzystać na oś X i Y (po dwie), a na oś Z albo czujnik indukcyjny albo pojemnościowy.

- Rpi 3b (150zl)

-----------OPROGRAMOWANIE-------------

- Marlin jako FW kontrolera

- ESTLCAM do przygotowywanie gcodów

- Obsługa maszyny po WIFI zapewni CNCjs zainstalowne w RPI na Raspbianie

-------------------------------------

Pozostałe potrzebne rzeczy , których jeszcze nie mam rozeznanych / namierzonych, a na pewno będę jak najszybciej potrzebował :

- kompresor i nawiew do wydmuchiwania opiłków

- podstawa, do której przytwierdze ramę - myślałem o sklejce 20mm / płycie mdf 15-20mm / płycie PTFE (lub PET ) 10-15mm ( najlepiej już przefrezowana i z wyciętymi mocowaniami na materiał, jak np stół teowy albo zwykłe otwory na śruby )

- frezy i odpowiednie mocowania er16

--------------------------------------------------

Zdjęcia z budowy :

Wydrukowane z PETG-g "Rollery" sprawiały mi bardzo wiele trudności, między innymi dlatego, że ich otwór na łożysko był za mały i podczas gwintowania część pęka : Wydrukowałem je jeszcze raz z PLA -: